Quali sono i tipi di tessuto non tessuto?

2022-08-27 08:34

La prima definizione scritta di tessuti non tessuti venne dall'American Society for Testing and Materials nel 1962, che li definì come "tessuti fatti di velo cardato o velo di fibre tenuti insieme da adesivi". Attualmente, INDA, l'associazione dell'industria dei tessuti non tessuti, definisce un nontessuto come "strutture in fogli o reti unite tra loro aggrovigliando fibre o filamenti (e perforando film) meccanicamente, termicamente o chimicamente. Questi substrati sono fogli piatti e porosi realizzati direttamente da fibre separate o da plastica fusa o film plastico. Non sono realizzati mediante tessitura o lavorazione a maglia e non richiedono la conversione delle fibre in filato (INDA).

Le definizioni tecniche esprimono le basi fondamentali per i processi non tessuti, ma a causa dell'ampia varietà di tecniche di produzione, una descrizione generale dei tessuti non tessuti non è sufficiente. Come per i tessuti intrecciati oa maglia, ogni processo possiede caratteristiche uniche. I tessuti risultanti non hanno molto in comune a parte essere classificati come non tessuti. Componenti non tessuti come; Le tecniche di selezione delle fibre, formazione del nastro, incollaggio e finitura possono essere modificate per manipolare le proprietà del tessuto o eseguire il reverse engineering dei tessuti in base ai requisiti funzionali. Grazie al suo assortimento di caratteristiche realizzabili, i tessuti non tessuti penetrano in un'ampia gamma di mercati tra cui medico, abbigliamento, automotive, filtrazione, edilizia, geotessili e protezione.

Esistono diversi tipi di processi di tessuto non tessuto con cui vengono realizzati questi materiali.

Non tessuti airlaid

Rispetto ad altre tecnologie per non tessuti, airlaid ha la capacità unica di stendere fibre corte, sia fibre di polpa al 100%, sia miscele di pasta e fibre sintetiche a taglio corto, per formare una rete omogenea e continua. È anche possibile miscelare polveri o fibre superassorbenti creando così veli altamente assorbenti.

Il nastro airlaid può essere incollato in diversi modi. Nell'incollaggio in lattice (LBAL), un legante liquido viene applicato su entrambi i lati del nastro, che viene successivamente asciugato e indurito per ottenere la resistenza a secco e a umido necessaria. Le applicazioni tipiche sono prodotti da tavolo, salviettine umidificate e asciutte, salviettine industriali e prodotti per la casa. L'airlaid di legame termico (TBAL) include fibre di legame, tipicamente fibre bicomponenti, nella formazione del velo, e il velo viene riscaldato per attivare i componenti di fusione delle fibre sintetiche per legare il velo. Tipicamente utilizzato per anime assorbenti, dove può essere presente anche una polvere superassorbente e bloccata nella struttura del nastro dalle fibre sintetiche.

Il multi bonding (MBAL) è un processo di incollaggio in cui si combinano lattice e legame termico, tipicamente in cui la parte interna del prodotto è termosaldata e le superfici hanno un leggero strato di legante per eliminare polvere e pelucchi. Tipicamente utilizzati per anime assorbenti, prodotti per la casa, salviettine umidificate e asciutte, questi materiali possono contenere anche SAP.

Nel legame a idrogeno (XBAL), il legame si ottiene combinando pressione, umidità e temperatura per creare i cosiddetti legami a idrogeno, eliminando la necessità di altri metodi di legame. Tipicamente utilizzato per anime assorbenti.

Incollaggio tramite aria (legame termico)

Il legame ad aria è un tipo di legame termico che prevede l'applicazione di aria riscaldata sulla superficie del tessuto non tessuto. Durante il processo di incollaggio dell'aria, l'aria riscaldata scorre attraverso i fori in un plenum sopra il materiale non tessuto. A differenza dei forni caldi, che spingono l'aria attraverso il materiale, il processo attraverso l'aria utilizza una pressione negativa di aspirazione per tirare l'aria attraverso un grembiule convogliatore aperto che trattiene il tessuto non tessuto mentre viene aspirato attraverso il forno. L'aspirazione dell'aria attraverso il materiale consente la trasmissione rapida e uniforme del calore per ridurre al minimo la distorsione del materiale non tessuto.

Gli agenti leganti utilizzati nel processo di incollaggio ad aria comprendono fibre e polveri di legante cristallino, che fondono per formare goccioline fuse in tutta la sezione trasversale del non tessuto. Quando il materiale viene raffreddato, si verifica un legame in questi punti di goccioline. I non tessuti creati dal processo ad aria hanno le caratteristiche di essere morbidi e voluminosi.

Soffiato a fusione

I non tessuti meltblown sono prodotti estrudendo fibre polimeriche fuse attraverso una rete o una filiera composta da un massimo di 40 fori per pollice per formare fibre lunghe e sottili che vengono allungate e raffreddate facendo passare aria calda sulle fibre mentre cadono dalla filiera. Il nastro risultante viene raccolto in rotoli e successivamente convertito in prodotti finiti. Le fibre estremamente fini (tipicamente polipropilene) differiscono dalle altre estrusioni, in particolare dallo spunbond, in quanto hanno una bassa resistenza intrinseca ma dimensioni molto più ridotte che offrono proprietà chiave. I non tessuti meltblown possono trarre vantaggio da fibre estremamente fini e sono spesso utilizzati in respiratori, maschere facciali e mezzi di filtrazione. Spesso il meltblown viene aggiunto al legame spun per formare nastri SM o SMS, che vengono utilizzati nelpannolino usa e gettaecura femminileindustrie.

Spunlace (Idrotentanglement)

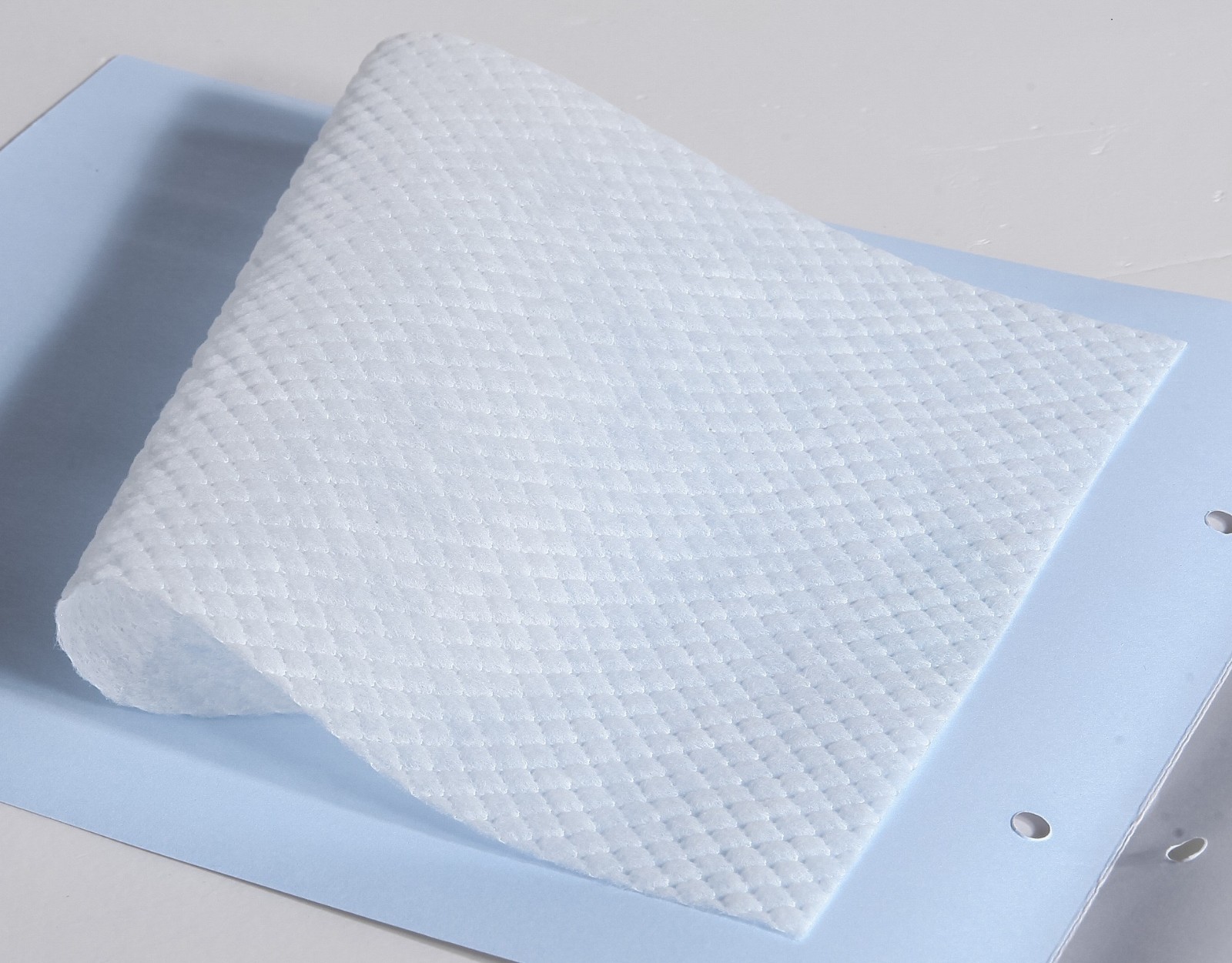

Lo spunlace (noto anche come hydroentanglement) è un processo di incollaggio per nastri fibrosi umidi o asciutti realizzati mediante cardatura, airlaying o wet-laying, il tessuto accoppiato risultante è un non tessuto. Questo processo utilizza getti d'acqua fini e ad alta pressione che penetrano nel nastro, colpiscono il nastro trasportatore (o "filo" come nel nastro trasportatore per la produzione della carta) e rimbalzano facendo aggrovigliare le fibre.

I tessuti non tessuti Spunlace utilizzavano fibre in fiocco corte, le più popolari sono le fibre in fiocco di viscosa e poliestere, ma vengono utilizzati anche polipropilene e cotone. Le principali applicazioni dello spunlace includono salviette, maschere facciali e prodotti medici.

Spunlaid (Spunbond)

Spunlaid, chiamato anche spunbond, i non tessuti sono realizzati in un unico processo continuo. Le fibre vengono filate e quindi disperse direttamente in una rete da deflettori o possono essere dirette con flussi d'aria. Questa tecnica porta a velocità del nastro più elevate e costi inferiori. Sono disponibili diverse varianti di questo concetto. Gli spunbond in polipropilene funzionano più velocemente ea temperature inferiori rispetto agli spunbond in PET, principalmente a causa della differenza nei punti di fusione. Lo spunbond a base di polipropilene è ampiamente il materiale preferito nei prodotti per l'igiene come pannolini per bambini e prodotti per l'igiene femminile, nonché negli indumenti medici. I materiali spunbond a base di poliestere sono generalmente utilizzati in applicazioni di non tessuti durevoli come coperture e costruzioni, automobili e geotessili.

Spunmelt/SMS

Spunbond è stato combinato con tessuti non tessuti melt-blown, modellandoli in un prodotto a strati chiamato SMS (spun-melt-spun). I non tessuti soffiati a fusione hanno diametri di fibra estremamente fini ma non sono tessuti resistenti. I tessuti SMS, realizzati completamente in PP, sono idrorepellenti e sufficientemente fini da fungere da tessuti usa e getta. Il soffiato a fusione viene spesso utilizzato come mezzo filtrante, essendo in grado di catturare particelle molto fini. Spunlaid è legato da resina o termicamente.

bagnato

Nel processo wetlaid, le fibre in fiocco lunghe fino a 12 mm, molto spesso mescolate con viscosa o pasta di legno, vengono sospese in acqua, utilizzando grandi serbatoi. Successivamente la dispersione della fibra d'acqua o della polpa d'acqua viene pompata e depositata continuamente su un filo di formatura. L'acqua viene aspirata, filtrata e riciclata. Oltre alle fibre sintetiche, possono essere lavorate vetroceramiche e fibre di carbonio.

Per distinguere i non tessuti wetlaid dalle carte wetlaid più del 30% in massa del suo contenuto fibroso è costituito da fibre con un rapporto lunghezza/diametro maggiore di 300, la sua densità è inferiore a 0,40 g/cm3. Wetlaid è comunemente usato in applicazioni come bustine di tè e filtri per caffè e salviette dispersibili.

Ricevi l'ultimo prezzo? Ti risponderemo al più presto (entro 12 ore)