Come la produzione di pannolini usa e getta

2022-10-20 11:52

Il processo di fabbricazione

Formazione del tampone assorbente

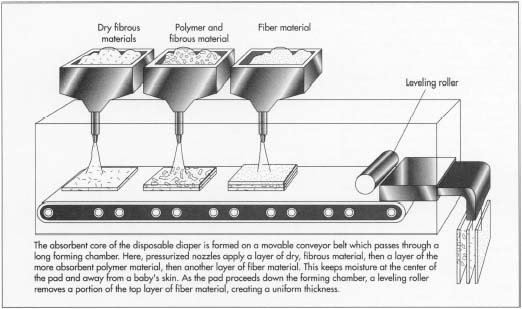

1 Il tampone assorbente è formato su un nastro trasportatore mobile che attraversa un lungo"camera di formazione."In vari punti della camera, gli ugelli pressurizzati spruzzano particelle di polimero o materiale fibroso sulla superficie del trasportatore. Il fondo del trasportatore è perforato e, quando il materiale del tampone viene spruzzato sul nastro, viene applicato un vuoto dal basso in modo che le fibre vengano tirate verso il basso per formare un tampone piatto.

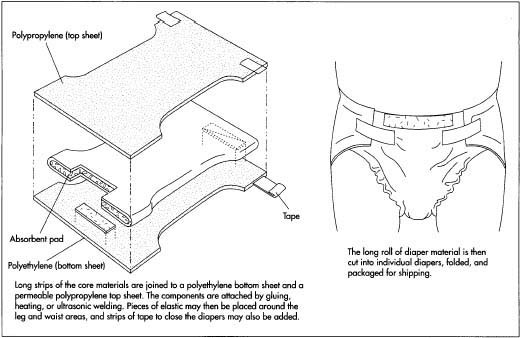

Sono stati impiegati almeno due metodi per incorporare polimeri assorbenti nel tampone. In un metodo il polimero viene iniettato nella stessa materia prima che fornisce le fibre. Questo metodo produce un tampone che ha un polimero assorbente disperso uniformemente per tutta la sua lunghezza, larghezza e spessore. I problemi associati al metodo sono che può verificarsi una perdita di assorbente perché le particelle fini vengono trascinate attraverso le perforazioni nel trasportatore dal vuoto. È quindi costoso e disordinato. Questo metodo fa anche assorbire in modo non uniforme l'assorbente poiché l'assorbente viene perso solo da un lato e non dall'altro.

Un secondo metodo di applicazione di polimero e fibra prevede l'applicazione del materiale assorbente sulla superficie superiore del tampone dopo che è stato formato. Questo metodo produce un tampone che ha materiale assorbente concentrato sul lato superiore e non ha molta capacità di assorbimento in tutto il tampone. Un altro svantaggio è che un pad realizzato

in questo modo potrebbe perdere parte del polimero applicato sulla sua superficie. Inoltre, questo approccio tende a causare il blocco del gel, poiché tutto l'assorbente si trova all'esterno del tampone. L'umidità rimane intrappolata in questo strato esterno e non ha la possibilità di diffondersi al centro. Questo blocco trattiene l'umidità sulla pelle e può causare disagio a chi lo indossa.

Questi problemi vengono risolti controllando la miscela di polimero e materiale fibroso. Gli erogatori spray multipli vengono utilizzati per applicare diversi strati di polimero e fibra. Quando la fibra viene aspirata nella camera e si forma il fondo del tampone, una porzione del polimero viene aggiunta alla miscela per formare uno strato di polimero e fibra combinati. Quindi viene tirata più fibra pura sulla parte superiore per dare un effetto sandwich. Questa formazione crea un tampone con il polimero assorbente confinato al suo centro, circondato da materiale fibroso. Il blocco del gel non è un problema perché il polimero è concentrato al centro del tampone. Risolve anche il problema della perdita di particelle poiché tutto l'assorbente è circondato da materiale fibroso. Infine, questo processo è più conveniente perché distribuisce il polimero proprio dove è necessario.

2 Dopo che il tampone ha ricevuto una dose completa di fibra e polimero, procede lungo il percorso del trasportatore fino a un rullo livellatore vicino all'uscita della camera di formatura. Questo rullo rimuove una parte della fibra nella parte superiore del tampone per renderlo uno spessore uniforme. Il tampone si sposta quindi dal trasportatore attraverso l'uscita per le operazioni successive per formare il pannolino competitivo.

Preparazione del non tessuto

3 Fogli di tessuto non tessuto sono formati da resina plastica utilizzando il processo di soffiatura a fusione come descritto sopra. Questi fogli sono prodotti come un rotolo largo noto come a"ragnatela,"che viene poi tagliato alla larghezza appropriata per l'uso nei pannolini. C'è una rete per il foglio superiore e un'altra per il foglio inferiore. Va notato che questa fase non si verifica necessariamente in sequenza dopo la formazione del tampone poiché i tessuti non tessuti sono spesso realizzati in una posizione separata. Quando il produttore è pronto per avviare la produzione di pannolini, questi grandi pezzi di tessuto vengono collegati a speciali apparecchiature a rulli che alimentano il tessuto alla catena di montaggio.

4 Ad un certo punto del processo, gli elastici tesi vengono attaccati al foglio di supporto con adesivo. Dopo che il pannolino è stato assemblato, questi elastici si contraggono e riuniscono il pannolino per garantire una perfetta aderenza e limitare le perdite.

Assemblaggio dei componenti

5 A questo punto del processo ci sono ancora tre componenti separati, il tampone assorbente, il foglio superiore e il foglio di supporto. Questi tre componenti sono in lunghe strisce e devono essere uniti e tagliati in unità delle dimensioni di un pannolino. Ciò si ottiene alimentando il tampone assorbente su un trasportatore con il foglio inferiore in polietilene. Il foglio superiore in polipropilene viene quindi inserito in posizione e i fogli compilati vengono uniti mediante incollaggio, riscaldamento o saldatura a ultrasuoni. Il pannolino assemblato può avere altri attacchi, come strisce di nastro adesivo o Velcro™, che fungono da chiusure.

6 Il rotolo lungo viene quindi tagliato in singoli pannolini, piegato e imballato per la spedizione.

Sottoprodotti/rifiuti

La produzione di pannolini non produce sottoprodotti significativi; infatti l'industria dei pannolini utilizza i sottoprodotti di altre industrie. I polimeri assorbenti utilizzati nella produzione di pannolini sono spesso avanzati dalle linee di produzione di altre industrie chimiche. Le particelle di polimero sono troppo piccole per altre applicazioni, ma sono adatte per l'uso nei pannolini. Nella produzione di pannolini, tuttavia, vengono sprecate quantità considerevoli sia di materiale non tessuto che di particelle di polimero. Per ridurre al minimo questo spreco, l'industria cerca di ottimizzare il numero di pannolini ottenuti da ogni metro quadrato (metro) di materiale. Inoltre, viene fatto ogni tentativo per recuperare la fibra in eccesso e il materiale polimerico utilizzato nella camera di formatura. Tuttavia, ciò non è sempre possibile a causa dell'intasamento dei filtri e di altre perdite.

Controllo di qualità

Esistono diversi metodi utilizzati per controllare la qualità dei pannolini usa e getta e la maggior parte di questi riguarda l'assorbimento del prodotto. Una chiave è assicurarsi che il rapporto polimero/fibra nel tampone assorbente sia corretto. Troppe variazioni influiranno sulla capacità del pannolino di assorbire l'umidità. Prove ed errori del settore hanno dimostrato che per prestazioni e costi ottimali, il rapporto fibra/particolato dovrebbe essere compreso tra 75:25 e 90:10. Ancora più critiche di questo rapporto sono le dimensioni e la distribuzione di queste particelle. È stato stabilito che le particelle con una dimensione particellare mediana di massa maggiore o uguale a circa 400 micron funzionano molto bene con le fibre per aumentare la velocità con cui il fluido viene trasportato lontano dal corpo. Se le particelle variano molto al di fuori di questo intervallo, potrebbe verificarsi il blocco del gel.

Esistono diversi test standard utilizzati dall'industria per stabilire l'assorbimento dei pannolini. Uno è indicato come bagnabilità della domanda o assorbanza gravimetrica. Questi test valutano ciò che viene comunemente chiamato Absorbance Under Load (AUL). L'AUL è definito come la quantità di soluzione salina allo 0,9% assorbita dai polimeri mentre sono sottoposti a una pressione equivalente a 21.000 dine, o circa 0,30 lb/sq in (0,021 kg/cmq). Questo test simula l'effetto di un bambino seduto su un pannolino bagnato. Se il pannolino ha una capacità di assorbimento di almeno 24 ml/g dopo un'ora, la qualità è considerata accettabile.

Altri fattori di controllo della qualità oltre all'assorbimento sono legati alla vestibilità e al comfort del pannolino. Particolare attenzione deve essere prestata alle caratteristiche di fusione dei tessuti non tessuti utilizzati per formare il guscio del pannolino. Se vengono utilizzati materiali con diversi punti di fusione, il materiale che fonde più rapidamente potrebbe diventare troppo morbido e aderire all'apparato di assemblaggio. Quando il tessuto viene rimosso, può rimanere con una superficie ruvida che è scomoda per l'utente. Infine, l'allineamento dei componenti deve essere attentamente controllato o potrebbero verificarsi perdite.

Ricevi l'ultimo prezzo? Ti risponderemo al più presto (entro 12 ore)